异常振动和噪声

Q: 不对中

A: 卸下联轴器,使原动机单独转如果原动机转动,时没有异常振动 则故障可能由不对中引起;检查对中情况并参照安装说明书。

Q: 压缩机转子不平衡

A: 检查转子,看是否由污垢或损坏引起:如有必要应对转子重新行平衡。

Q: 叶轮损坏

A: 检查叶轮,必要时进行修复或更换。

Q: 轴承不正常产生原因

A: 检查轴承、调整间隙,必要时修复或更换处理方法。

Q: 联轴器故障或不平衡

A: 检查联轴节平衡情况,检查联轴器螺栓、螺母。

Q: 密封环不良

A: 检查测定密封环间隙,必要时候修复或更换。

Q: 油压、油温不正常

A: 检查测定密封环间隙,必检查各注油点油压、油温及油系统工作情况,发现异常设法调整。要时候修复或更换。

Q: 油中有污垢、不清洁,使轴承磨损

A: 查明污垢来源,检查油质,加y过滤,定期换油,检查轴承,调整间隙。

Q: 喘振

A: 检查压缩机运行时是否远离喘振点,防喘裕度是否正确,防喘装置是否工作正常。

Q: 气体管路的应力传递给机壳,由此引起不对中

A: 气体管路应很好固定,防.1上有过大的应力作用在压缩机气缸上:管路应有足够的弹性补偿,以应付热膨胀量。

Q: 压缩机附近有其它设备工作

A: 将它们的座基础互相分离,增加连接管的弹性。

止推轴承故障

Q: 轴向推力过大

A: 检查止推轴承间隙,检查气体进出口差,必要时检查内部密封环环间隙数据是否超标,检查段间平衡盘密封环间隙是否超标。

Q: 润滑不正常

A: 检查油泵、油过滤器和油冷器,检查油温、油压和油位,检查油的品质。

油密封环和密封环故障,密封不稳定

Q: 不对中和振动

A: 参阅振动部分

Q: 油中有污物

A: 检查油过滤器,更换附有污物的滤芯;加强在线过滤。

Q: 密封环间隙有偏差

A: 检查间隙,必要时应给予调整或更换。

Q: 油压不足

A: 检查参考气压力,不得低于最小极限值。

Q: 密封环精度不够A: 检查密封环,必要时应修理或更换。

Q: 密封油品质和油温不符合要求不够

A: 检查油质、油温,并予以解决。

密封系统工作不稳定、不正常

Q: 密封环精度不够

A: 检查油质、油温,并检查密封环,必要时应修理或更换。予以解决。

Q: 密封油品质或油温不符要求

A: 检查密封油质、指标不符应更换:检查密封油温,并进行调节。

Q: 油、气压差系统工作不良

A: 检查参考气压力及线路,并调整到规定值;检查压差系统各元件工作情况。

Q: 密封部分磨损或损坏

A: 拆下密封后重新调整间隙组装:按规定进行修理或更换。

Q: 浮环座的接触磨损不均匀

A: 应研磨、修正接触面或更换新的备件。

Q: 浮环座的端面有缺口或密封面磨损

A: 消除吸入损伤、减少磨损,必要时更换新的备件。

Q: 密封环断裂或破坏(组装损伤或空转时热应力破坏)

A:可能组装时造成损伤,组装应注意;尽量减少空负荷运转:不能修复时应更换。

Q: 密封面、密封件、O形环被腐蚀

A: 分析气体性质,更换部件材质或更换新备件。

Q: 因低温操作密封部分结冰

A: 消除结冰,或用干燥氮气净化密封大气。

Q: 计量仪表工作误差

A: 检查系统的测量仪表,发现失准时检修或更换。

性能达不到要求

Q: 设计错误

A: 检查系统测量审查原始设计,检查技术参数是否符合要求;如发现问题应与卖方和制造厂交涉。

Q: 制造错误

A: 检查原设计及制造工艺要求:检查材质及加工精度:发现问题及时与卖方和制造厂交涉。

Q: 气体性质差异

A: 多检查气体的各种性质参数,如与原始设计的气体性质相差太大,必然影响压缩机性能指标:根据实际需要与可能设法解决。

Q: 运转条件变化A: 实际运转条件与设计条件相差太大,必然使压编机运转性能与设计性能偏移,如发现异常应查明原因。

Q: 密封环间隙过大

A: 检查各部问题 ,不符要求必须调整或更换。

喘振

Q: 运行点落入喘振区或距喘振边界太近

A: 检查运行点在压缩机特性线上的位置,如距离喘振边界太近或落入喘振区,应及时调整工况并消除喘振。

Q: 防喘裕度设定不够

A: 预先测定好各种工况下的防喘裕度;防喘裕度线应调整到良好。

Q: 吸入流量不足

A: 可能进气阀门开度不够,阀芯太脏或结冰,进气通道阻塞,入口气源减少或切断等。应查出原因设法解决。

Q: 工况变化时放空阀或回流阀未及时打开

A: 进口流量减少或转速下降,或转速急速升高时应查明原因:及时打开防喘振的放空或回流阀门。

Q: 压缩机出口气体系统压力超高

A: 压缩机减速或停机时气体未放空或回流;出口止逆阀失灵或不严,气体倒灌:应查明原因采取措施。

Q: 防喘振装置未投自动

A:正常运行时防喘振装置应投自动。

Q:防喘振装置或机构工作失准或失灵

A: 定期检查防喘振装置的工作情况,如发现失灵、失准或卡涩、动作不灵应及时解决。

Q: 防喘整定值不准

A: 严格整定防喘数值,并定期试验,发现数值不准及时校正。

Q: 升速、升压过快

A: 工况变化,升速、升压不可过猛、过快,要交替进行,缓慢、均匀。

Q: 降速未先降压

A:降速之前应先降压,以免发生喘振。

Q: 气体性质改变或状态严重改变压缩机部件损坏脱落

A: 当气体性质或状态改变之前,应换算特性线,根据改变后的特性线整定防喘振值级间密封、平衡盘密封和O形环破损、脱落会诱发喘振:应经常检查,使之处于完好状态。

Q: 压缩机气体出口管线上业逆阀不灵

A: 压缩机出口气体管线上的业逆阀应经常检查,保持动作灵活、稳定;以免转速降低或停机时气体倒灌。

叶轮破损

Q: 材质不合格强度不够

A:重新审查原设计、制造所用的材质,如材质不合格应更换叶轮。

Q: 工作条件不良(强度下降)

A: 工作条件不符合要求,由于条件恶劣,造成强度降低,应改善工作条件,符合设计。

Q: 负荷过大,强度降低

A:因转速过高或流量、压比太大,使叶轮强度降低,造成破坏;禁止严重超负荷或超速运行。

Q: 异常振动,动、静部分碰动撞

A: 振动过大,造成转动部分与静止部分接触、碰拴,形成破损;严禁振值过大强行运转;消除异常振动。

Q: 落入杂物

A: 压缩机内进入夹杂物打坏叶轮或其他部件:严禁夹杂物进入压缩机,检查进口过滤器是否损坏。

漏气

Q: 沉积夹杂物

A: 保持气体纯洁,通流部分和气缸内有沉积物时应尽早清除。

Q: 应力腐蚀和化学腐蚀密封系统工作不良

A: 防止发生应力集中,防止有害成分进入压缩机,做好压缩机的防腐措施。检查密封系统各元件,查出原因及时解决。

Q: 密封环不良

A: 检查各O形环,如发现不良和老化应更换。

Q: 气缸或接头漏气

A: 检查气缸接合面和各法兰接头,发现漏气及时采取措施。

Q: 密封胶失效

A: 检查气缸中分面和其他部位的密封胶及填料,发现失效应更换。

Q: 运转不正常

A: 检查运转操作指标是否正确,检查压缩机运行状态,发现不正常及时解决。

Q: 密封环破损、断裂、腐蚀、磨损A: 检查各密封环:发现断裂、破损、磨损和腐蚀应查明原因.及时修复或更换。

流量和排出压力不足

Q: 通流量有问题

A: 将排气压力与流量同特性曲线相比较研究,看是否符合:以发现问题。

Q: 压缩机逆转

A: 检查旋转方向.旋转方向应与压缩机壳上的箭头方向一致。

Q: 吸气压力低

A: 检查入口过滤器

Q: 分子量不符

A: 检查入口过测定气体实际分子量.和说明书的规定数值相比较:如果实际分子量比规定值为小,排气压力就不足。

Q: 原动机转速比设计转速低

A: 检查压缩机运行转速,与说明书对照;如转速确实低,应提升原动机转速。

Q: 自排气侧向吸气侧的循环增大

A: 检查循环气量,检查外部配管:检查循环气阀开度,循环太大应调整。

Q: 压力计或流量计故障

A: 检查各计量仪表,发现问题应调校、修理或更换。

原动机超负荷

Q: 分子量比规定值大

A: 检查气体实际分子量,与设计说明书相比较

Q: 原动电动机在电气方面有问题

A: 检查断路器的热容和动作状况;检查电压是否降低;检查各相电流差是否在3%以内;发现问题及时解决。

Q: 与叶轮相邻的扩压器表面腐蚀,扩压度降低

A: 拆开检查,检查扩压器各流道,如有腐蚀应改善材质或提高表面硬度:消扫表面,使表面光滑:如叶轮与扩压器相碰或扩压器变形、应更换。

Q: 叶轮或扩压器变形

A: 叶轮或扩压器变形应修复或更换

Q: 转动部分与静止部分相碰

A: 拆开原动机压缩机和齿轮箱;检查各部间隙并与说明书对照:发现问题及时解决。

Q: 吸入压力高

A: 吸入压力高,则重量流量增大,功率消耗大:与设计数据对照,找出原因。并解决。

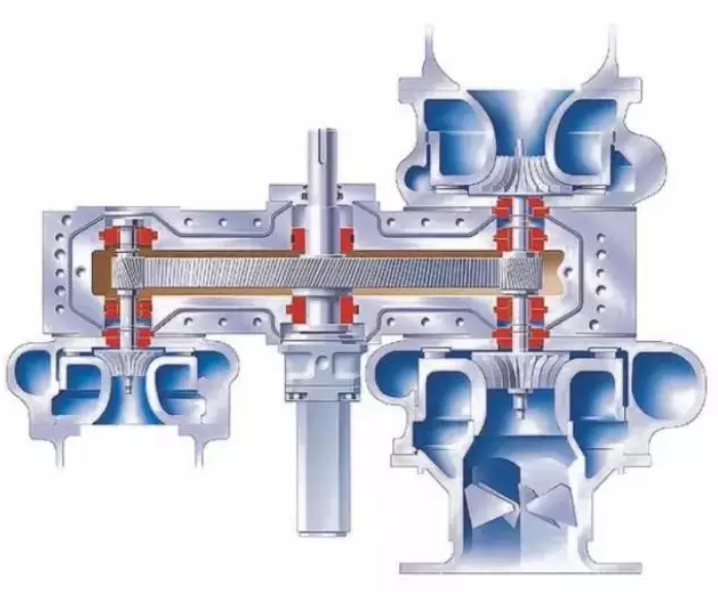

离心式空压机在日常运行中,会因为各种因素,造成其产生故障,为此在其日常的使用中,需要加强离心式空压机的维护和保养,定期对其各个部件进行检修。离心式空压机是化工生产中经常使用的一种设备,其安全性关系着化工生产的安全性,为此在日常工作的过程中,加强维护管理,降低故障发生率,确保其运行的安全性。

随着我国能源需求的不断扩大,石油石化行业的持续快速发展,国产和进口高含硫、含酸原油的比例日益增大,对石油石化行业防腐蚀的要求不断提高。石油石化行业几乎涵盖了高温高压、高含二氧化碳/硫化氢、高氯离子、细菌、杂散电流、复杂载荷、特殊作业生产工艺等所有腐蚀类型,不仅直接影响企业经济效益,更关乎环境保护和人民生命财产安全。防腐蚀技术与装备已成为油气田、石油化工、管道等企业确保安全生产、提高经济效益不可获缺的组成部分。

(一)综合

1.我国腐蚀与防护技术的现状与展望;2.石油化工行业的防腐重要性及现状;

3.石油石化行业腐蚀与防护技术的新进展。

(二)炼化专题

1.炼油设备腐蚀与防护技术新进展;

2.催化裂化再生系统设备应力腐蚀裂纹成因分析及对策探讨;

3.不锈钢在石油石化行业中的腐蚀失效、测试评价和防护方法;

4.炼化装置腐蚀监测、检测与检查技术的研究及应用;

5.石墨烯在重防腐涂料中的研究及应用;

6.站场区域阴极保护和储罐阴极保护;

7.原油劣质化趋势下炼化装置整体腐蚀防护策略;

8.烟气脱硫脱硝装置腐蚀、选材及防腐蚀措施;

9.大数据、物联网等信息化技术在炼化企业腐蚀防护技术与管理中的应用;

10.防火耐高温涂料、陶瓷等在工业防腐蚀中的应用。

(三)油气储运专题

1.管道防腐层检测、评价和修复技术;

2.保温管道保温层下腐蚀问题及解决方法研究;

3.低温层下的腐蚀、检测与防护技术;

4.油气管道腐蚀检测技术与防腐措施;

5.天然气集输及净化系统腐蚀与防护技术;

6.长输管道阴极保护有效性检测与评价技术;

7.管道腐蚀修补及防腐保温层修复技术;

8.液体管道内腐蚀与防护技术;

9.油井、油气集输管线内防腐技术;

10.清洗、除垢、涂层与涂装技术和新设备;

11.缓蚀剂在石油化工腐蚀防护中的应用。

(四)海工专题

1.海洋腐蚀行为及机理;

2.海洋平台腐蚀防护与修复技术;

3.海底管道腐蚀控制与防护;

4.海洋钢结构防腐蚀技术;

5.重防腐涂料的特点及其应用;

6.海洋工程装备腐蚀监检测技术及应用。

(五)油井专题

1.恶劣环境油井管腐蚀机理与防护涂层研究;

2.油井杆、管、泵腐蚀原因分析与防腐措施综述;

3.浅谈计量间油井回油管线结垢、结蜡防治措施;

4.油井管材专用防腐涂层技术;

5.油气田管道区域阴极保护防护技术及井套管阴极保护;

6.油田预处理及集输系统腐蚀与防护技术。

网站地图

网站地图 后台管理

后台管理